摘要:由于聚乙烯燃氣管材存放環境因素的影響,在實施對接焊時,在對接焊焊口處可能會出現麻點現象,嚴重的會影響運行管線的安全。本文簡要介紹了對接焊焊口麻點形成的原因,開展了不同材料聚乙烯燃氣管材對接焊焊口麻點試驗,研究了不同材料管材的吸水性能以及水分含量對不同材料管材對接焊焊口質量的影響程度,并進行了采用熱烘法減少聚乙烯對接焊焊口麻點的試驗研究,找出了簡單有效的減少焊口麻點的方法。

1 前言

熱熔對接焊在20世紀60年代就成功應用于聚乙烯燃氣管道的連接,是聚乙烯燃氣管道施工中主要的連接方法之一。隨著聚乙烯燃氣管道在國內燃氣輸配系統中應用得越來越普遍,存放環境太潮或存放時間過久的聚乙烯燃氣管材進行熱熔焊接,在焊口處產生麻點的現象在施工中經常出現,過大過密的氣孔會導致焊接接頭安全性能不足甚至失效,如何減少麻點提高焊接接頭的安全性成為各施工單位亟待解決的突出問題。

2 對接焊焊口麻點形成原因

聚乙烯燃氣管材是使用燃氣專用聚乙烯混配料擠出加工成型制造而來。所謂燃氣專用聚乙烯混配料是指在聚乙烯中加入必要的、均勻分散的助劑后得到的專用混配料。這些加入到聚乙烯中均勻分散的助劑主要是一些光穩定劑、著色劑和抗氧化劑等,可以提高聚乙烯的抗紫外線輻射能力、增強其耐候性和熱穩定性,保證聚乙烯燃氣管材50年的使用壽命。目前國內外燃氣專用料生產中所使用的光穩定劑絕大部分都是炭黑,這種專用料顏色呈黑色。也有出于多方面考慮,如易于識別燃氣管道屬性和管道管理的需要,易于通過肉眼檢查和檢驗產品質量發現制品缺陷,避免受到再生料、回用料以及摻雜混假制品的困擾等囚素,國際七采用非炭黑助劑的黃色或橙色燃氣用聚乙烯管道專用料取代黑色專用料的情況也越來越普遍。

雖然聚乙烯樹脂本身無極性,吸水性差,但因其在生產、存儲和運輸中,受聚乙烯粒料中炭黑助劑強吸水性的影響,或溫度和環境變化時的水分凝結,不管是專用料還是管材,其中都將含有一定的水分,特別是長期暴露存放在潮濕環境中。對于專用聚乙烯混配料而言,水分含量會嚴重影響其加T性能,水分含量高不僅會造成擠出管材表面有凹凸不平或氣泡等外觀缺陷,或因水解作用而剝蝕,而且管壁內也將產生氣泡,這些缺陷將導致管材提前發生脆性破壞。為保證原材料具有良好的加工性能,應對聚乙烯混配料進行烘干處理,烘干后的水分含量一般應控制在200mg/kg以下,才能有效保證生產出的聚乙烯管材無麻點或氣泡。對于聚乙烯燃氣管材而言,存放在潮濕環境中時間過長或燃氣管道埋于地下,水分子會附著在管材內外表面及端門處,并逐漸向管材內部滲透,從而導致管材水分含量過高。在進行對接焊接時,如不經過特殊處理,由于加熱溫度較高,管端吸收的水分汽化、揮發、氣泡破裂,將根據管材所附著水分的程度在焊口處產生程度不一的麻點或氣泡。

一般而言,因管材吸水造成的對接焊翻邊上產生的細小麻點,對接頭焊接質量影響不大。但如果麻點過多過密或在焊口接縫處出現大量氣泡將對焊口質量造成不利的影響,甚至影響整個運行管線的安全。

3 不同材料管材對接焊焊口麻點試驗

3.1 試驗管材

為了驗證不同等級及有無炭黑聚乙烯燃氣管材的吸水程度、對接焊麻點出現程度及其影響大小,該試驗分別選取了中密度聚乙烯原材料ME3440(含炭黑)、高密度聚乙烯原材料HE3490LS(含炭黑)及橙色高密度聚乙烯原材料XSl0 Orange YCF(不含炭黑)生產出的管材(詳見表1);為保證水份充分滲透,將管材浸泡在常溫水中,浸泡時間為2年。

3.2 水分含量測試

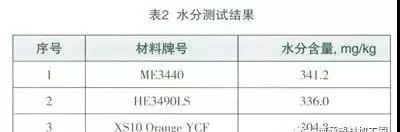

試驗儀器選用C30梅特勒卡式水分測定儀,用庫侖法進行測試。水分含量測試結果見表2。

測試結果表明:3種材料聚乙烯燃氣管材均具有吸水性,并且水分含量相差不大,均大于300mg/kg。

3.3 熱熔對接焊試驗

選用PBF2508熱熔對接焊機,將3種管材擦拭干凈后按照焊接技術規程進行熱熔對接焊焊接,焊口照片見圖1、圖2、圖3。

圖1為含炭黑的中密度聚乙烯混配料管材焊口,翻邊上氣孔大、分布密集,呈蜂窩狀;圖2為含炭黑的高密度聚乙烯混配料管材焊口,翻邊上氣孔較小、且主要分布在翻邊外側,焊縫處無氣孔;圖3為不含炭黑的高密度聚乙烯混配料管材焊口,翻邊上外側有少量細小麻點,焊縫處無氣孔,整體上比較平滑均勻。

由于內部分子支鏈及結構性差異,雖然水分含量較相近,但同樣的水分含量對中密度聚乙烯燃氣管材的影響要比高密度聚乙烯管材要大很多。

由上面試驗可以明顯看出:不含炭黑的高密度橙色管材基本不受高水分含量影響,其焊口翻邊不產生麻點或稍微產生少量麻點,不影響焊口質量;含炭黑的高密度黑色管材受高水分含量的影響也不大,焊口翻邊上的氣孔深度都很小,且不存在焊縫接口處,對焊口質量影響不大;含碳黑的巾密度黑色管材受高水分含量影響較大,氣孔多而密集、深度大,分布與整個焊口翻邊和焊縫處,如果不采取一定措施而直接焊接使用可能會導致焊口失效或接頭強度達不到使用要求,產生安全隱患。

下文就如何利用熱烘法來減少ME3440 PE80,SDR11 DN110巾密度聚乙烯燃氣管材(含炭黑)對接焊焊口麻點進行實驗分析。

4 熱烘法減少對接焊焊口麻點試驗

麻點的形成原因是在熱熔對接連接時,加熱溫度較高,管端吸收的的水分汽化、揮發、氣泡破裂形成。要減少或消除氣孔,就必須采取一定的措施降低焊接管材端面的水分含量。該措施即要實用于施工現場,又要簡便易行,最經濟實用的辦法就是將待焊管材的2個端面銑屑好后置于加熱板兩邊先進行烘烤,利用熱板的溫度將管材端面所含的水分揮發后再實施焊接。這樣方法又有兩個因素需要確定:一是管材端面離熱板的距離,因為不同的距離烘烤溫度不一樣;二是烘烤的時間,因為聚乙烯管材有一個耐氧化時間的問題,長時間在空氣中處于高溫狀態,聚乙烯材料會被氧化,焊口也會失效。

烘烤溫度要求能烘出管材端面所含水分但不能過高導致管材端面熔融無法焊接。水的沸騰汽化溫度是100%,聚乙烯管材的熔融溫度是190℃,ME3440,PE80,中密度聚乙烯管材的焊接溫度(加熱板的溫度)為200%~220%,管材斷面到熱板吸熱面對距離為2cm~3cm的烘烤溫度適宜。烘烤時間不能超過聚乙烯管材的氧化時間,ME3440,PE80,巾密度聚乙烯燃氣管材的210℃氧化誘導時間為40min左右,取烘烤時間為20min、30min來進行試驗驗證,焊接中加熱板溫度為最低焊接溫度210℃,焊接效果見圖4、圖5。

從圖4可以看出,間距2cm熱烘20min端面后,翻邊上氣孔多而密集、孔深大,相較于不經處理直接焊接的圖1,焊口質量無明顯改善;從圖5可以看出,間距3cm熱烘20min端面后,相較于直接焊接,翻邊上氣孔已明顯減少,孔徑和孔深都變小,有一定的改善效果,但接縫處仍然存在氣泡或麻點,還是存在一定的安全隱患。

從圖6可以看出,間距2cm熱烘30min端面后,翻邊上有一些稀疏小氣孔,焊口接縫處基本無氣泡或麻點,焊接質量得到很大改善;從圖7可以看出,間距3cm熱烘30min端面,翻邊上僅見零星氣孔,光亮圓滑,焊口接縫處無麻點或氣泡,改善效果最好。

對圖6、圖7兩種熱烘法處理后的對接焊試件進行熱熔對接焊口拉伸和80℃,165h靜液壓試驗均通過,焊口質量合格。

5 結論

聚乙烯燃氣管材在存儲及使用過程中,由于環境的影響,管材吸水,在實施對接焊操作時,可能會在對接焊口處出現麻點或氣泡,對焊接質量造成不利影響。經試驗表明:水分含量對PE80級中密度聚乙烯(含炭黑)影響較大,對PE100級高密度聚乙烯影響較小。本文開展了利用熱烘法減小對接焊麻點的試驗,在對接之前采用210℃熱板距管材端口2cm~3cm處熱烘30min的方式來減輕或消除麻點或氣泡。此方法不需要另外的助劑或設備,適用于施工現場,對減少焊口麻點,保證焊口質量的具有很好的效果。

參考文獻

1馬長城,李長纓.城鎮燃氣聚乙烯(PE)輸配系統.北京:中國建筑工業出版社,2011

2高立新,李永威.CJJ 63—2008聚乙烯燃氣管道工程技術規程.北京:中國建筑工業出版社,2011.